Оснастка для станков. Часть 1. Общие моменты.

Говоря о производственном процессе, как вы считаете, что самое главное? Мы полагаем, что в первую очередь – люди, во вторую – техническая оснащенность. Квалифицированный персонал, как и правильно подобранное оборудование, обеспечивают бесперебойную работу предприятия, увеличение производственного потенциала. В этом материале мы поделимся с вами опытом оснащения шлифовальных станков на производствах разных масштабов.

Без станка никуда

Какие станки мы оснащаем

Как мы подбираем шлифовальные системы на станки?

Какие системы мы можем установить на станки?

Наши возможности по установке разных параметров абразива и нейлона

Прямые и спиральные барабаны

Пылеудаление

Наши технологии

Без станка никуда

Ни одно предприятие, будь то небольшая частная компания или огромный завод, не обходятся без станков. Токарные, сверлильные, фрезерные, расточные, заточные, гайконарезные – видов и классификаций станочных агрегатов много. Кроме того, они отличаются по функционалу и индивидуальному наполнению. Шлифовальные станки не являются исключением.

В текущих экономических условиях шлифовальные станки зачастую приобретаются в Китае. Изредка – в России. Причина, прежде всего, в доступной (по сравнению с европейскими аналогами) цене и широких возможностях комплектации. Однако, когда станок приходит, проходит установку и пуско-наладочные работы, могут возникнуть проблемы:

- «Недошлифовка» или «перешлифовка» заготовок. В результате, производитель, приобретая станок с целью автоматизации обработки большого количества заготовок, вынужден привлекать дополнительные ресурсы (персонал, оборудование).

- Быстрая изнашиваемость абразивных материалов.

- Шлифовальные системы слишком мягкие/жесткие для конкретного вида заготовок.

- Станок вообще не предназначен для обработки данного вида заготовок. Неоднократно мы сталкивались с ситуациями, когда станок бездействует.

Понимая, что основная проблема большинства станков – однотипная система установки шлифовальных систем, отметим: при подборе оснащения важен индивидуальный подход. Будь то насадка и расходные материалы на ручной инструмент или станок, всегда нужно отталкиваться от задачи. Поэтому наша компания занимается переоборудованием шлифовальных станков китайского или отечественного производства. Порой в результате некорректного выбора, станок просто занимает место в углу цеха. Даже в таком случае мы пытаемся разработать решение, улучшить функциональные характеристики станка.

Какие станки мы оснащаем?

Как было упомянуто выше, это станки китайского и российского производства. Однако, немалую долю в списке занимают самодельные станки, назначение которых не всегда понятно.

Приведем модели станков, с которыми уже налажен опыт работы:

-

JET

- Смарт

- GRIDDGIO

- Quick Wood

- WoodTec

- SDA

- TOMO

- EcoWood

- Motimac

- KEAMOO

- SALIDA и прочие модели.

Как мы подбираем шлифовальные системы на станки?

Основная сложность – правильный подбор параметров. Производители станков часто вносят изменения в конструкцию оборудования. На первый взгляд, ничего не изменилось – предназначение станка осталось прежним. Однако, установка шлифовальных барабанов может быть затруднительна. Например, мастер изменил ширину или диаметр вала, тип крепления барабана и пр. Мелочь, но по факту – новые параметры для разработки и производства шлифовальных валов.

В процессе работы мастера могут дорабатывать станок по своему усмотрению: наваривать прутки на вал под гексагональные отверстия втулок, уменьшать ширину вала под параметры конкретной заготовки, устанавливать самодельные фланцы, доборные конструкции и многое другое. Все это приходится учитывать в обязательном порядке.

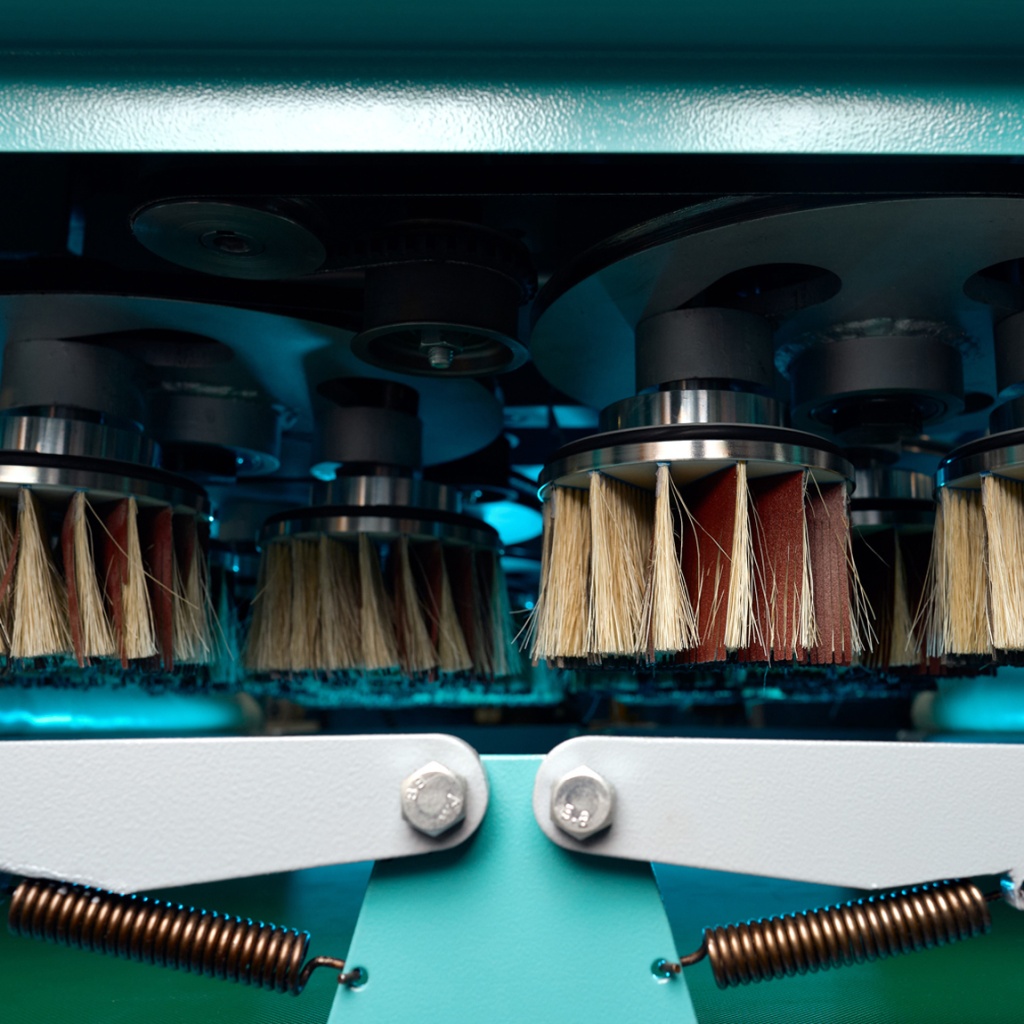

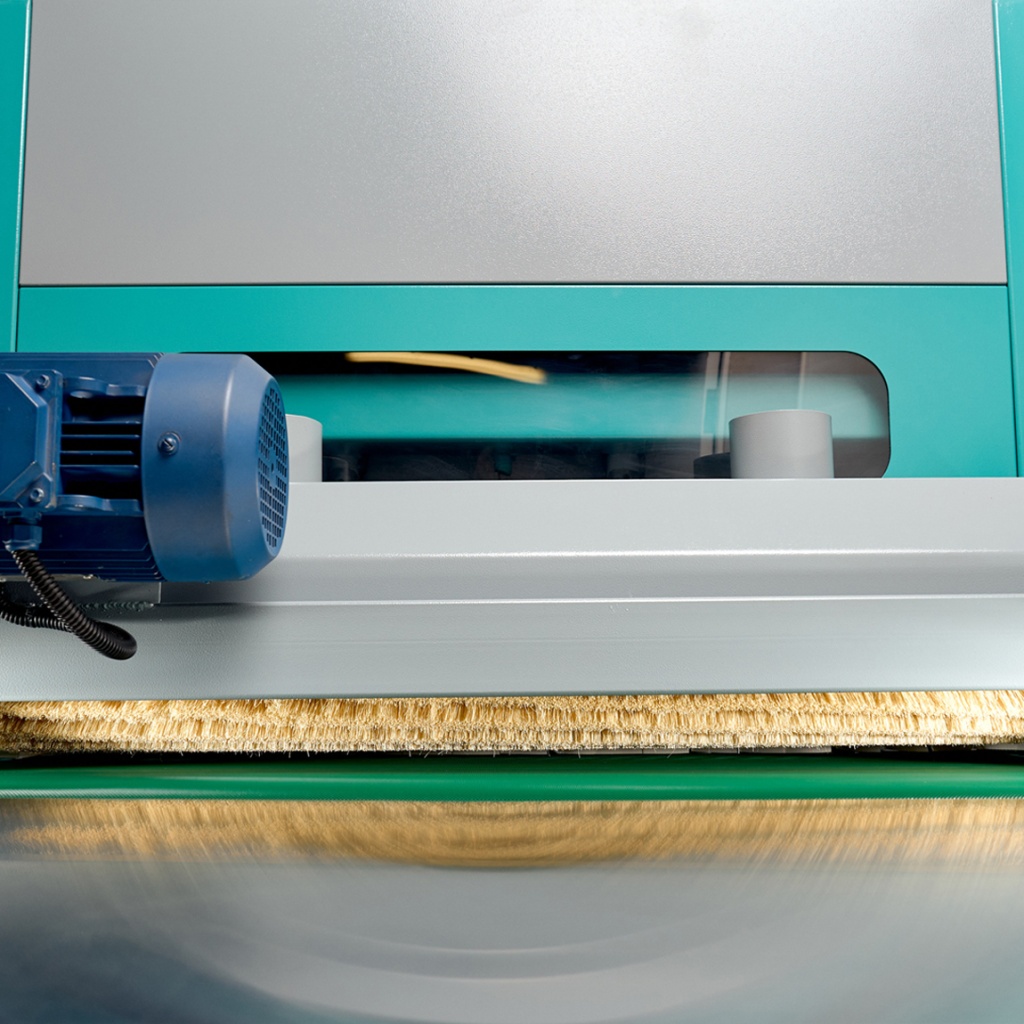

Система DE-TERO® R в работе / Фото: DE-TERO®

|

Система DE-TERO® R на станке проходного типа / Фото: DE-TERO®

|

Мы сталкиваемся с вопросом: «Разве недостаточно назвать вам наименование и модель станка, чтобы вы рассчитали оснастку»? Как видите, нет. В таком случае мы не можем дать гарантию точного подбора по размерам. Чрезвычайно важны все измерения (желательно со штангенциркулем), фотографии узлов и прочее. Об этом мы расскажем во второй части статьи.

Итак, мы определили, что первостепенная задача – предоставить точные параметры. Следующий обязательный пункт – заготовки: внешний вид, материал и другие характеристики.

И, наконец, какая задача по шлифовке у вас стоит? Шлифование сложных фрезеровок на фасадах, обработка фасок, торцов, выравнивание поверхности, браширование, снятие ворса, шлифовка со скруглением либо сохранением граней, обработка первичная, межслойная.

Следовательно, три пункта, которые позволят подготовить вам предложение по оснащению станка:

-

точный замер параметров;

- информация о заготовках

- задача по шлифовке.

Надеемся, теперь вы понимаете, почему мы не можем моментально ответить по запросу: «Вышлите нам коммерческое предложение на SANDER DT 1000»?

Какие системы мы можем установить на станки?

В ассортименте нашей компании представлено несколько вариантов шлифовальных систем, которые отличаются следующими характеристиками:

-

жесткость (речь идет не о зернистости);

- площадь контакта с заготовкой;

- возможность обработки мелкого профиля или плоскости.

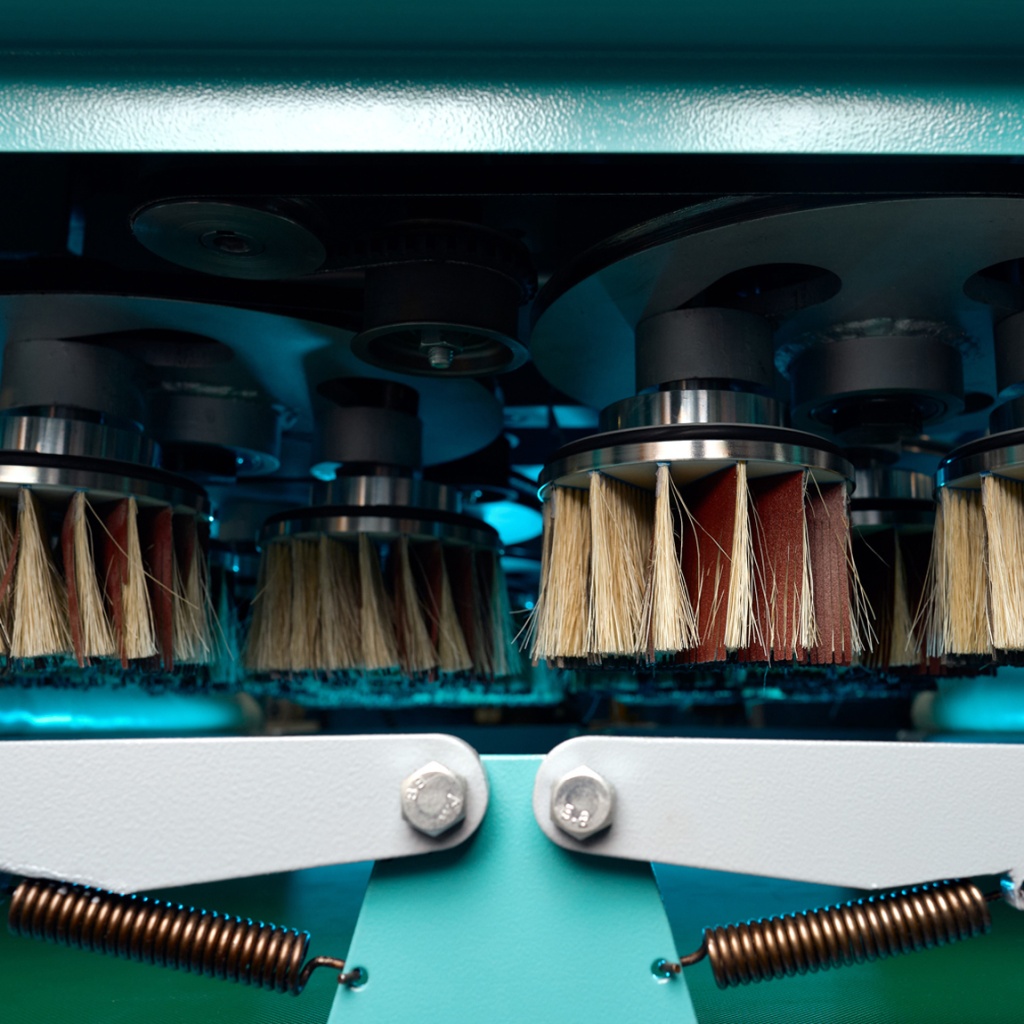

Различия шлифовальных систем обусловлены высотой абразивных и щеточных сегментов, их расположением (щетка и абразив на одной основе или вставляются в разные пазы), количеством опорных щеток (1, 2 или 3 щетки). Выбор системы зависит от типа заготовок, которые вы планируете обрабатывать на станке.

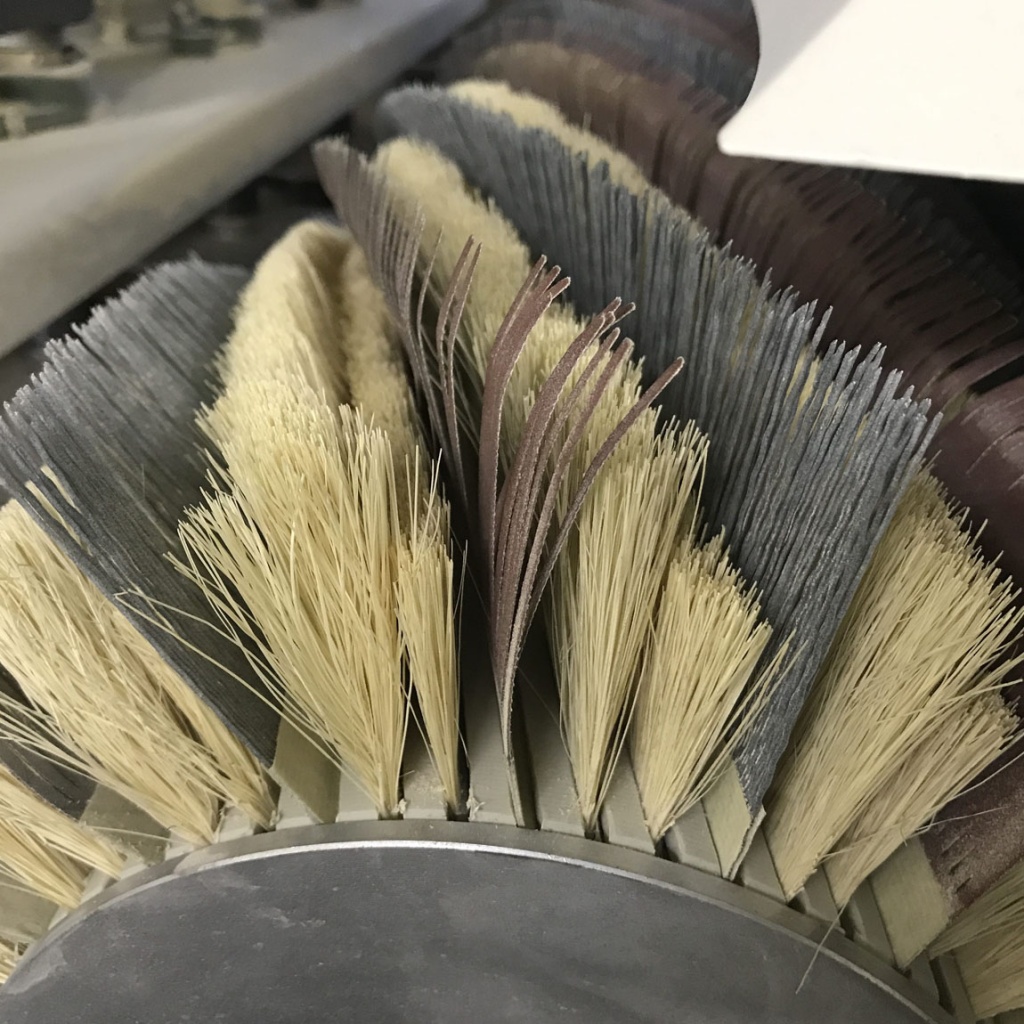

Система DE-TERO® R – наиболее мягкая и «пушистая» шлифовальная система. Применяется на продольных фрезеровках с перепадами высоты до 25 мм. Абразив крепится на опорной щетке, поэтому в случае износа потребуется замена всего сегмента. Таким образом, преимущество системы DE-TERO® R в большом количестве сегментов на одном барабане, что способствует высокой производительности. Однако, вы должны учитывать необходимость смены всего сегмента в будущем.

Комплектовать систему DE-TERO® R можно сегментами с абразивом или абразивным нейлоном. Шлифовальная система хорошо зарекомендовала себя в работе по заготовкам МДФ, грунтам, в межслойной шлифовке. Кроме шлифовальных валов, систему DE-TERO® R можно устанавливать на торцевые втулки.

DE-TERO® R на торцевой втулке / Фото: DE-TERO®

|

DE-TERO® R на барабане / Фото: DE-TERO®

|

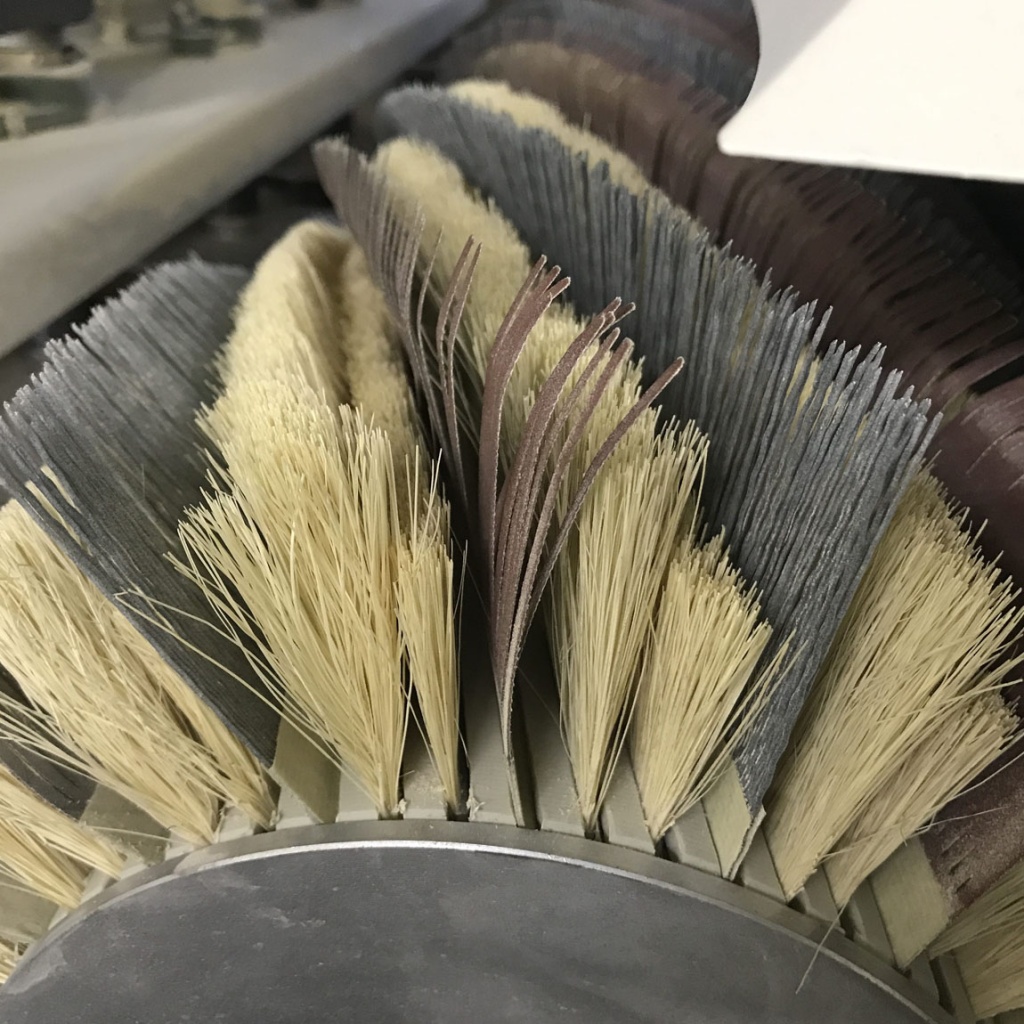

Система DE-TERO® R+Q – аналог системы DE-TERO® R, но абразивные сегменты и опорные щетки расположены отдельно. Смена абразива происходит реже. Опорные щетки могут служить от 5 смен абразива и больше. Рекорд, установленный нашим клиентом, - 10 смен абразива при одном и том же комплекте опорных щеток.

В системе DE-TERO® R+Q тоже можно устанавливать сегменты с абразивным нейлоном, что обеспечивает высокое качество шлифования узких фрезеровок. Соотношение абразивных и нейлоновых сегментов может быть 70/30, 50/50 и т.д.

DE-TERO® R+Q применяется в обработке МДФ заготовок, грунтов, межслойном шлифовании.

Система DE-TERO® R+Q / Фото: DE-TERO®

|

Система DE-TERO® R+Q на станке / Фото: DE-TERO®

|

Система DE-TERO® RQ – одна из универсальных систем для шлифования дерева. Отличие от других систем – наличие второй опорной щетки, которая обеспечивает больший прижим абразива к заготовке. Вторая щетка служит своеобразной «пружиной», позволяющей повторять несложный профиль (плавный, без острых кромок), не повреждая его.

DE-TERO® RQ применяется в обработке МДФ, фанеры, массива. Рассчитана на глубину фрезеровки до 15 мм. Высокоэффективна в шлифовании плоскостей.

Система DE-TERO® RQ / Фото: DE-TERO®

|

Система DE-TERO® RQ с нейлоном / Фото: DE-TERO®

|

Система DE-TERO® RQP – шлифовальная система повышенной производительности. Как говорят технические специалисты, «жесткая», потому что в ее конструкции – три опорные щетки (одна высокая и две короткие). Такая комплектация позволяет максимально прижимать абразив к заготовке.

DE-TERO® RQP применяется, как правило, на станках проходного типа для обработки плоскостей и фасок. Часто позволяет убрать даже кинематическую волну от фрезы!

Система DE-TERO® RQP / Фото: DE-TERO®

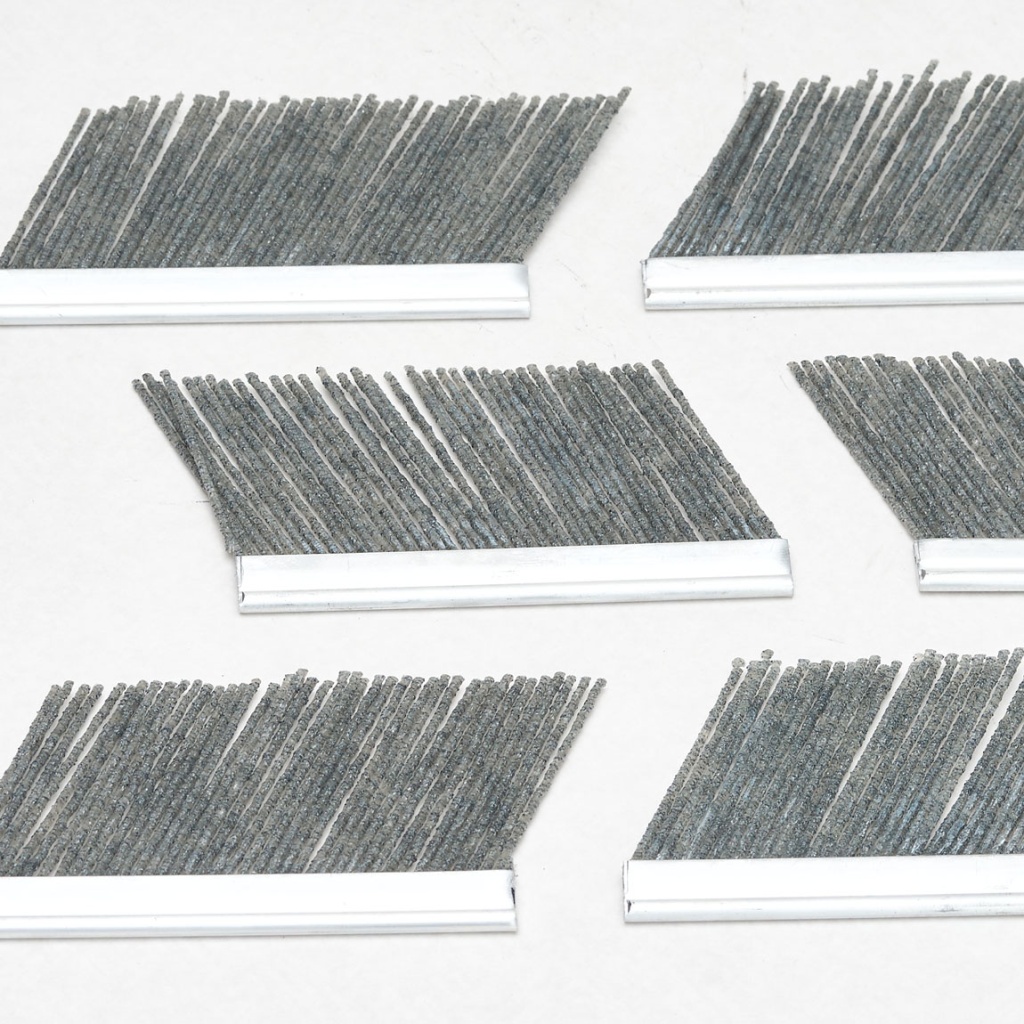

Наши возможности по установке разных параметров абразива и нейлона

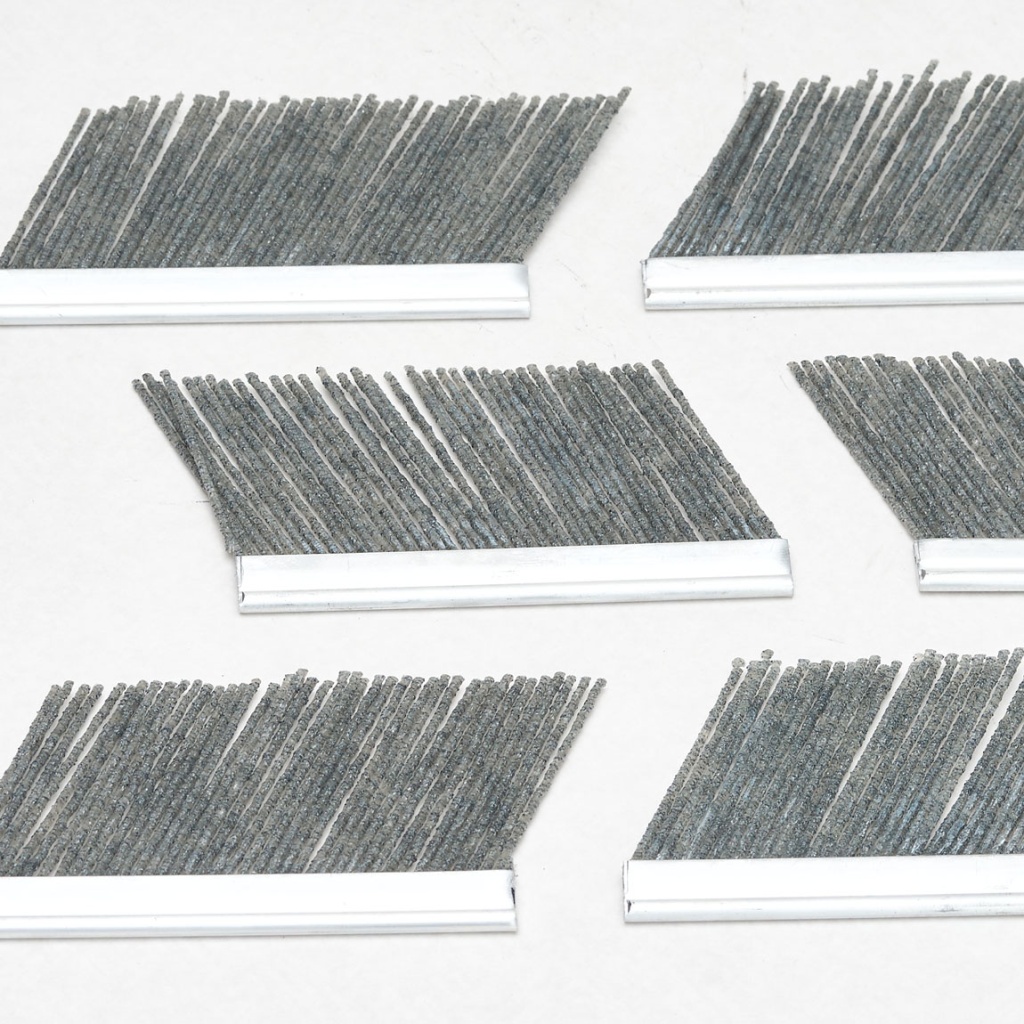

Мы уже упоминали о том, что фото заготовок – обязательны. Техническому специалисту важно понимать, с какими фрезеровками предстоит иметь дело. Чем уже фрезеровка, тем уже должен быть абразивный лепесток. При этом учитывайте, что в случае установки шлифовальных систем с узким лепестком, возникнет сложность в обработке плоскостей, без которых не обходится ни один фрезерованный фасад. Выход – установка на одном барабане абразивных сегментов с разной

шириной нарезки лепестка. Подобное чередование позволит эффективно шлифовать и плоскость, и узкие фрезеровки. По плоскости оптимальная ширина нарезки – 20 мм.

Ширина нарезки 10 мм / Фото: DE-TERO®

|

Ширина нарезки 3 мм / Фото: DE-TERO®

|

В зависимости от заготовок и типа станка мы используем два вида нарезки: прямую и «елочку».

Прямая нарезка – абразивный сегмент нарезан под углом 90 градусов к основе. Данный тип нарезки применим к станкам карусельного типа.

Еще один тип нарезки – «елочка», когда чередуется наклон абразива. Благодаря этому исключаются непрошлифованные участки на поверхности заготовки. Нарезка «елочка» способствует качественной обработке фасок. Впрочем, о данном типе нарезки есть отдельный материал.

«Елочка» на системе DE-TERO® RQ / Фото: DE-TERO®

Отметим, что вы можете выбрать зернистость от Р60 до Р600. А также еще раз сделаем акцент на абразивном нейлоне. Обратите внимание: щетинка нейлона Р240 имеет диаметр 0,75 мм. Сравните его со стандартным абразивным лепестком шириной 5 мм, который включен в комплектации большинства готовых решений. В работе мы используем нейлон европейского качества. Концентрация абразивных зерен в нем настолько высока, что нейлоновые сегменты работают в несколько раз дольше, чем абразивные. При этом разница в стоимости между нейлоном и абразивом не существенная.

Нейлоновые сегменты / Фото: DE-TERO®

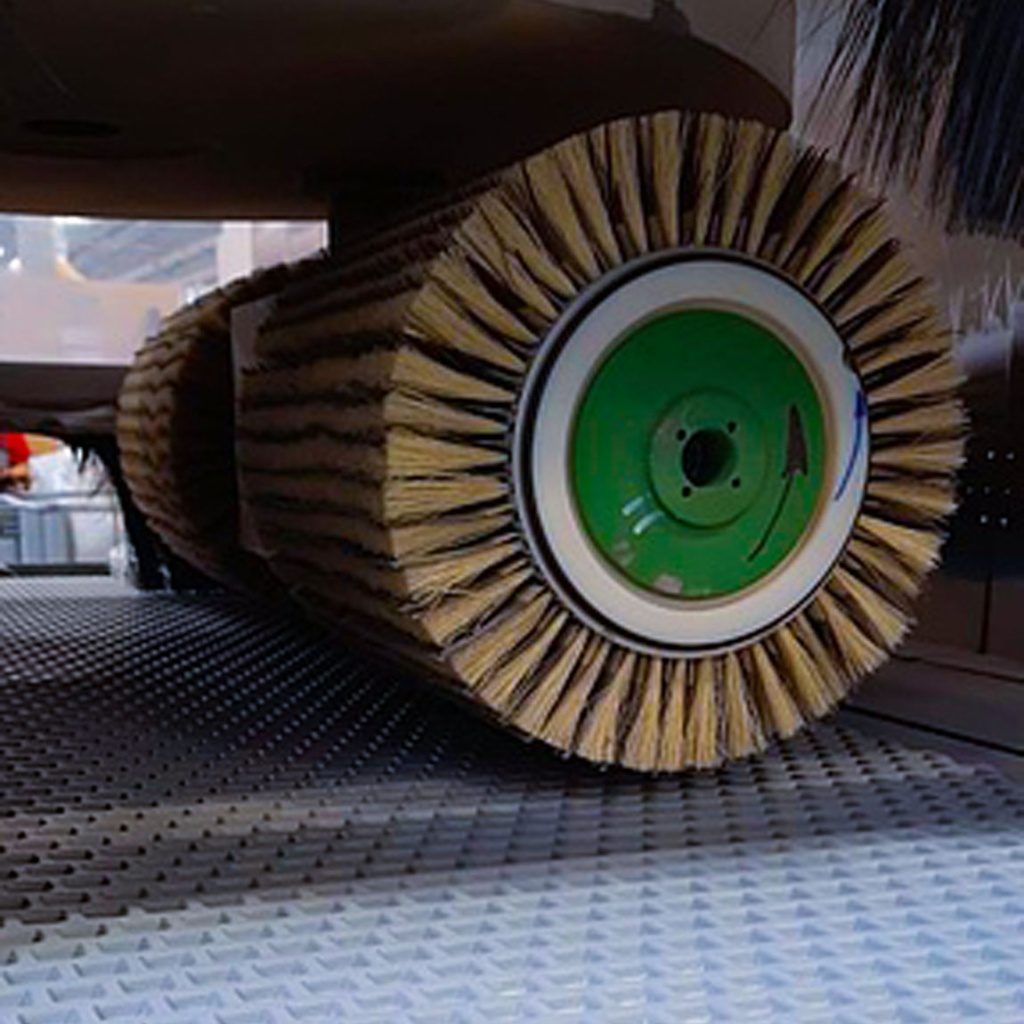

Прямые и спиральные барабаны

Мы детально разобрали шлифовальные системы, которые устанавливаются на барабаны в станках. Рассмотрим типы барабанов.

Сегменты могут располагаться на шлифовальном барабане по прямой или по спирали. Существует мнение, что спиральные барабаны более деликатно шлифуют МДФ фрезеровки, не так агрессивно «заходят» лепестками на заготовку, сохраняя грани и углы. Спорить не будем, лишь отметим, что все зависит от типа станка, траектории движения барабана и других технических особенностей.

Спиральные барабаны / Фото: DE-TERO®

|

Прямые барабаны / Фото: DE-TERO®

|

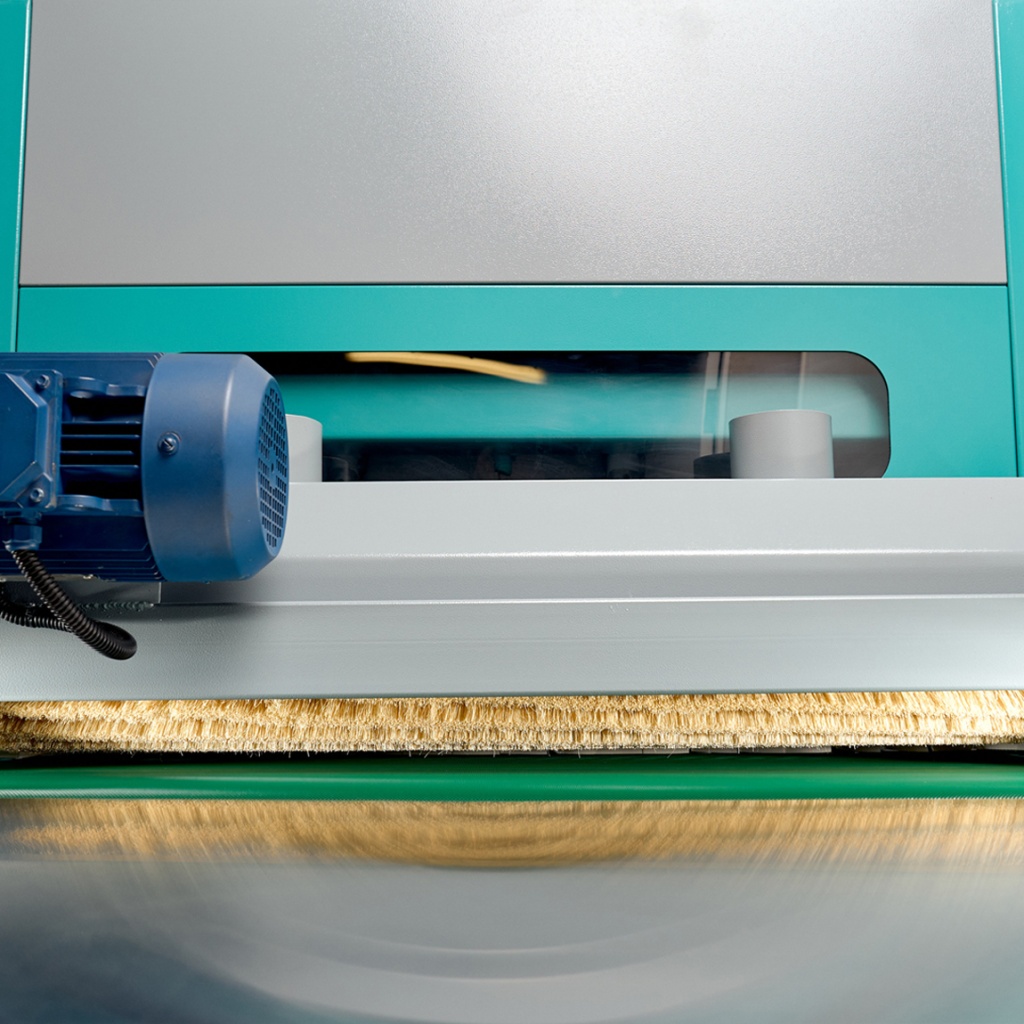

Пылеудаление

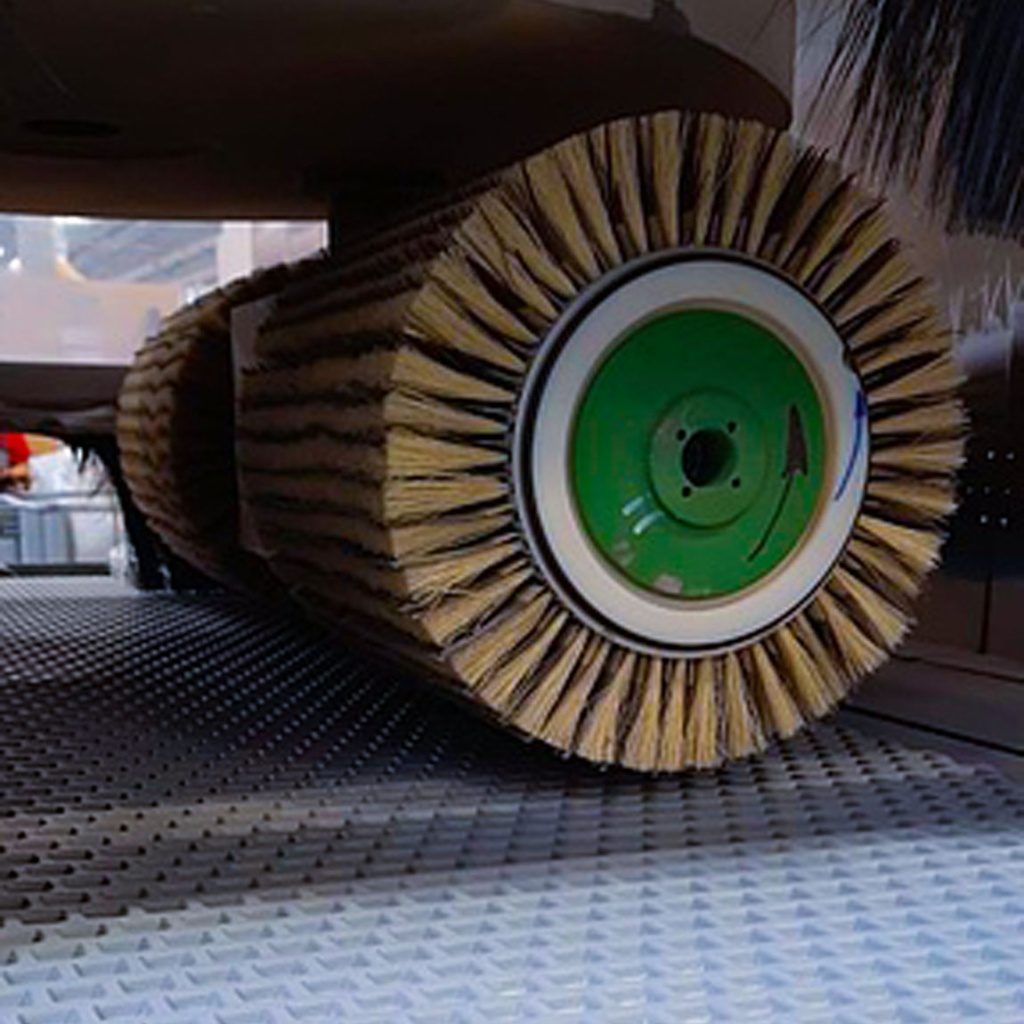

Отдельным направлением можно выделить изготовление щеточных барабанов для пылеудаления и растирки масел. В зависимости от требований, мы предлагаем щеточные сегменты с использованием натурального или искусственного сизаля, а также имеем возможность подобрать необходимые параметры по высоте и количеству сегментов.

Система пылеудаления / Фото: DE-TERO®

|

Система пылеудаления на станке RGM 130/18 / Фото: DE-TERO®

|

Наши технологии

Наши конструкторы, исходя из полученных данных, разрабатывают чертеж барабана для того, чтобы обеспечить оптимальное количество сегментов, правильную работу абразива и щеток, соотношение высоты сегментов, исключить случаи поломок.

Мы изготавливаем втулки из высокопрочного пластика на фрезерных станках, что исключает использование силикона (в отличии от технологии литья).

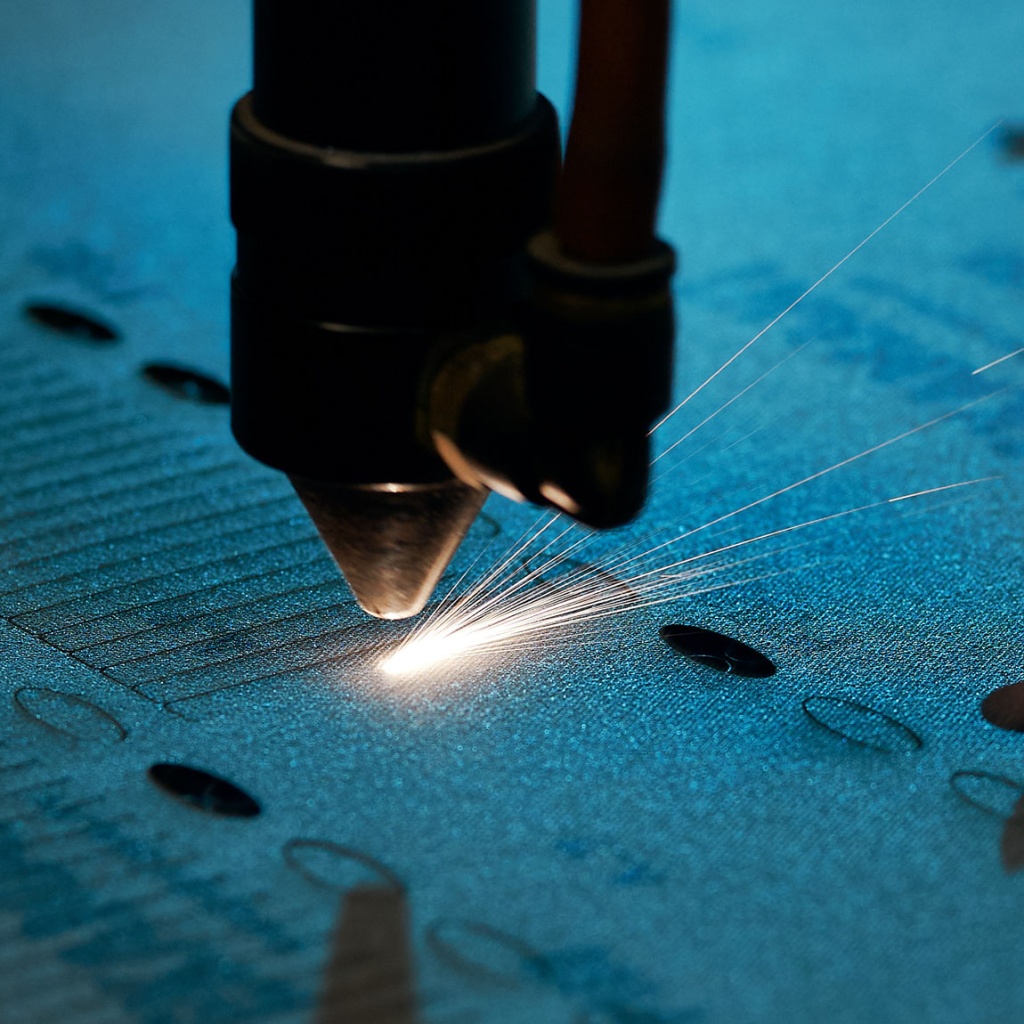

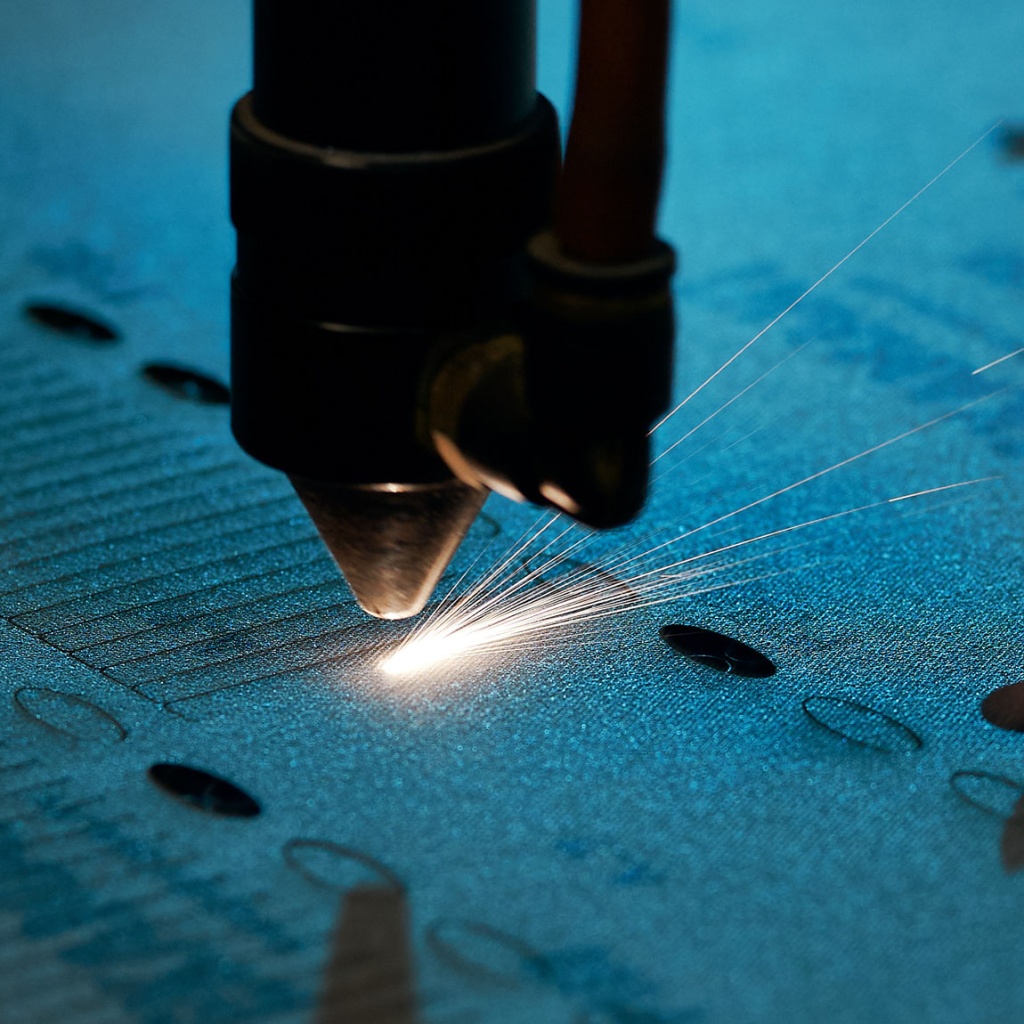

Лазерная нарезка абразива позволяет получать ровные, устойчивые к повреждениям края, а также минимальную потерю абразива в местах реза.

Фрезерный станок / Фото: DE-TERO®

|

Лазерная нарезка абразива / Фото: DE-TERO®

|

В следующей части материала мы поделимся с вами процессом подбора оборудования и расскажем, с каким практическими случаями нам довелось столкнуться.

Рекомендуем к прочтению:

Частая смена абразива на больших станках

Цифры и материалы. Часть 2. Щетки и основа

Цифры и материалы. Часть 3. Абразив и нейлон